Dalam industri minyak dan gas, petrokimia, manufaktur baja, hingga konstruksi, kegagalan material (failure) bisa berdampak sangat besar. Mulai dari kerugian finansial, downtime produksi, hingga risiko kecelakaan kerja. Karena itu, Failure Analysis menjadi langkah penting untuk memahami penyebab kegagalan, mencegah masalah serupa, serta meningkatkan keandalan sistem dan peralatan.

Artikel ini akan membahas secara lengkap tentang apa itu failure analysis, metode yang digunakan, standar internasional yang relevan, serta bagaimana penerapannya di berbagai industri.

Apa Itu Failure Analysis?

Failure Analysis adalah proses investigasi sistematis untuk menentukan penyebab kegagalan suatu material, komponen, atau sistem. Tujuannya bukan hanya untuk mengetahui apa yang rusak, tetapi juga mengapa kerusakan itu terjadi dan bagaimana mencegahnya di masa depan.

Proses ini biasanya melibatkan analisis metalurgi, uji non-destruktif (NDT), uji mekanik, serta studi desain dan operasional. Dengan kata lain, failure analysis adalah kombinasi antara sains, teknik, dan pengalaman industri.

Mengapa Failure Analysis Penting?

Kegagalan dalam industri migas atau manufaktur bisa berakibat fatal. Beberapa alasan mengapa failure analysis sangat penting antara lain:

- Menentukan Penyebab Utama (Root Cause)

Analisis ini membantu mengidentifikasi faktor yang menyebabkan kerusakan, apakah akibat kesalahan material, kelelahan logam (fatigue), korosi, kesalahan desain, atau prosedur pengelasan yang tidak sesuai. - Meningkatkan Keandalan Peralatan

Dengan mengetahui penyebab kegagalan, perusahaan dapat melakukan perbaikan yang tepat dan mencegah terulangnya insiden serupa serta membantu meningkatkan umur peralatan - Efisiensi Biaya Operasional

Kegagalan peralatan besar bisa mengakibatkan kerugian finansial. Failure Analysis membantu meminimalisasi biaya perbaikan dan downtime. - Meningkatkan Keselamatan Kerja

Analisis kegagalan membantu mengurangi potensi risiko kecelakaan kerja akibat peralatan yang rusak atau tidak layak pakai. - Kepatuhan terhadap Standar

Proses ini mengacu pada standar internasional seperti ASTM, ASME, dan API, sehingga hasilnya dapat dipertanggungjawabkan secara ilmiah maupun hukum.

Baca Juga: Mengapa Remaining Life Assessment (RLA) Itu Penting?

Metode dalam Failure Analysis

Analisis kegagalan menggunakan berbagai metode yang dipilih berdasarkan kasus kegagalan. Beberapa metode yang umum digunakan adalah:

1. Visual Examination

Langkah pertama berupa inspeksi visual untuk melihat pola retakan, korosi, deformasi, atau kerusakan lain yang tampak.

2. Non Destructive Testing (NDT)

Metode seperti Ultrasonic Testing (UT), Radiographic Testing (RT), Magnetic Particle Testing (MT), dan Dye Penetrant Testing (PT) digunakan untuk mendeteksi cacat tanpa merusak komponen.

3. Fractography (Analisis Permukaan Patahan)

Menggunakan mikroskop optik atau SEM (Scanning Electron Microscope) untuk menganalisis pola retakan, apakah akibat fatigue, overloading, atau korosi.

4. Analisis Metalurgi & Mikrostruktur

Melibatkan uji metalografi, hardness test, serta analisis komposisi material dengan metode Positive Material Identification (PMI) atau Spectroscopy.

5. Mechanical Testing

Uji tarik, uji impak, hingga uji creep untuk mengetahui sifat mekanis material yang gagal.

6. Analisis Kimia & Korosi

Mengevaluasi adanya kontaminan, reaksi kimia, atau lingkungan agresif yang menyebabkan kerusakan.

Langkah-Langkah Failure Analysis

Proses failure analysis umumnya dilakukan dengan pendekatan sistematis, yaitu:

- Pengumpulan Data → riwayat penggunaan, kondisi operasi, desain, dan standar yang digunakan.

- Pemeriksaan Visual → dokumentasi kerusakan awal.

- Pengambilan Sampel → bagian material rusak dipotong untuk dianalisis.

- Uji NDT & Metalurgi → mendeteksi cacat internal dan sifat material.

- Analisis Laboratorium → uji mekanik, kimia, dan mikroskopis.

- Interpretasi Hasil → menentukan mode kegagalan (fatigue, creep, brittle fracture, korosi, dll).

- Rekomendasi Perbaikan → tindakan pencegahan, perbaikan desain, serta perbaikan SOP

Jenis Kegagalan Material yang Sering Dianalisis

Dalam dunia industri, beberapa mode kegagalan yang sering ditemukan adalah:

- Fatigue Failure → akibat siklus beban berulang.

- Stress Corrosion Cracking (SCC) → gabungan tegangan dan lingkungan korosif.

- Creep → deformasi akibat beban jangka panjang pada temperatur tinggi.

- Brittle Fracture → patah getas pada temperatur rendah atau material rapuh.

- General Corrosion & Pitting → akibat lingkungan kimia yang agresif.

Standar Internasional yang Digunakan dalam Failure Analysis

Beberapa standar yang menjadi acuan dalam failure analysis adalah:

- ASTM E2332 – Standard Guide for Investigation and Analysis of Physical Component Failures.

- API 579-1 / ASME FFS-1 – Fitness-for-Service.

- ASME Boiler and Pressure Vessel Code (BPVC).

- ISO 9001 & ISO/IEC 17025 – terkait kompetensi laboratorium pengujian.

Manfaat Failure Analysis untuk Industri

Melalui investigasi kegagalan yang sistematis, industri bisa mendapatkan banyak manfaat, di antaranya:

- Mencegah kegagalan berulang di masa depan.

- Meningkatkan desain material & komponen.

- Memperpanjang umur peralatan melalui rekomendasi perbaikan.

- Meningkatkan produktivitas & keandalan operasi.

- Menurunkan risiko downtime dan biaya perbaikan mendadak.

Baca Juga: Hubungan antara Fitness for Service dan Remaining Life Assessment

Study Kasus: Failure Analysis pada Feed Water Heater

1.Latar Belakang

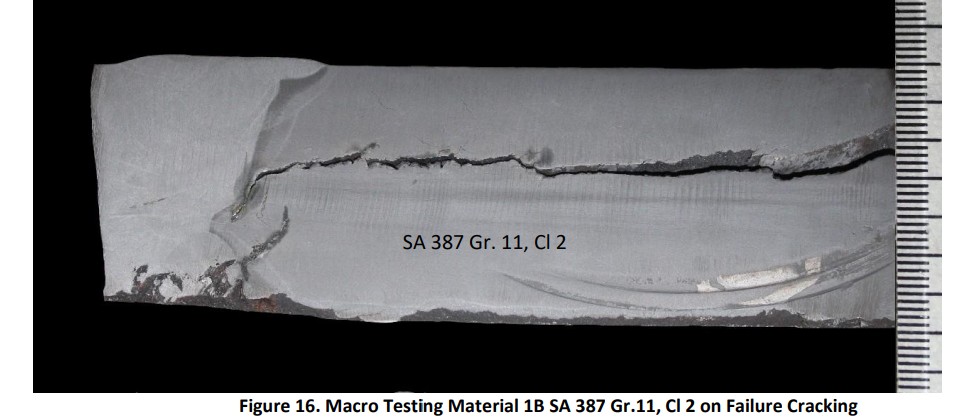

Feed Water Heater di PLTU mengalami permasalahan serius berupa cracking pada material shell SA 387 Gr. 11 Cl. 2 serta retakan pada lasan dissimilar joint antara SA 387 Gr.11 Cl.2 dan SA 516 Gr.70. Kondisi ini berpotensi mengganggu operasi pembangkit dan menurunkan keselamatan peralatan. Oleh karena itu, PT Bainita Heat Industry dipercaya untuk melakukan Failure Analysis secara komprehensif.

2. Tujuan

Tujuan dari Failure Analysis ini adalah untuk:

- Mengidentifikasi penyebab utama keretakan dan degradasi shell.

- Menganalisis pengaruh tegangan sisa dan kondisi operasi terhadap material.

- Memberikan rekomendasi perbaikan dan pencegahan kegagalan berulang sesuai standar API dan ASME.

3. Spesimen Uji

Sampel yang diuji adalah material SA 387 Gr.11 Cl.2 dan SA 516 Gr.70 yang diambil dari shell Feed Water Heater. Area kritis yang diuji meliputi bagian yang retak serta sambungan las dissimilar weld joint.

4. Peralatan yang Digunakan

Pengujian dilakukan dengan menggunakan peralatan laboratorium modern sesuai standar ASTM A370, dengan acuan hasil pada ASME Section II.

Tabel 1. Peralatan Uji yang Digunakan

| Equipment | Qty | Purpose |

|---|---|---|

| Yoke Permanent SN: MP0075 | 1 | MPI Testing (Visual Testing) |

| Epoch 650 SN: 201088606 | 1 | Document Plate Thickness |

| INSTRON 150 DX Satex Series | 1 | Tensile Test |

| The Mitutoyo Vickers Hardness | 1 | Hardness Test |

| ARL 3460 Metal Analyzer | 1 | Chemical Composition Test |

| Nikon MA-100 Optical Microscope | 1 | Micro Testing |

| PANalytical Epsilon 4 | 1 | XRF Testing |

| PANalytical Aeris | 1 | XRD Testing |

| PRISMA E | 1 | SEM-EDS Testing |

| Chemical WCP | 1 | Chemical for MPI |

| Chemical Clear | 1 | Chemical for MPI |

5. Prosedur Pengujian

Beberapa metode pengujian yang dilakukan adalah:

- Visual Testing & Plate Thickness untuk mendeteksi retakan permukaan dan ketebalan material.

- Tensile Test untuk mengetahui kekuatan tarik material.

- Hardness Test untuk mengevaluasi sifat mekanik setelah operasi jangka panjang.

- Chemical Composition Test (XRF, SEM-EDS) untuk memastikan komposisi sesuai spesifikasi.

- Micro & Macro Examination untuk memeriksa struktur mikro material.

- XRD untuk mendeteksi fase material dan kemungkinan degradasi akibat suhu operasi.

6. Hasil dan Analisis

Dari seluruh pengujian diperoleh beberapa temuan penting:

- Retakan terjadi akibat tegangan sisa las pada sambungan dissimilar joint.

- Material mengalami degradasi termal karena paparan suhu tinggi berulang.

- Analisis mikrostruktur menunjukkan adanya indikasi embrittlement di area las.

- Lingkungan operasi mempercepat korosi dan memperburuk retakan.

7. Kesimpulan dan Rekomendasi

Dari keseluruhan pengujian, dapat disimpulkan bahwa penyebab utama kegagalan adalah kombinasi tegangan sisa, degradasi termal, dan perbedaan sifat material pada sambungan las. Rekomendasi yang diberikan adalah melakukan perbaikan las dengan prosedur PWHT (Post Weld Heat Treatment), memilih filler metal yang lebih sesuai, serta melakukan inspeksi berkala berdasarkan standar API dan ASME.

PT Bainita Heat Industry: Jasa Failure Analysis Profesional

Sebagai perusahaan yang berpengalaman di bidang heat treatment, PWHT, NDT, dan metalurgi, PT Bainita Heat Industry juga menyediakan layanan Failure Analysis Services untuk berbagai industri, khususnya minyak & gas, petrokimia, dan manufaktur.

Dengan tim ahli metalurgi, laboratorium pengujian, serta dukungan standar internasional (API, ASME, ASTM), kami siap membantu klien dalam mengidentifikasi penyebab kegagalan material, memberikan rekomendasi teknis, serta meningkatkan keandalan operasi industri.

Kesimpulan

Failure Analysis bukan sekadar mencari penyebab kerusakan, tetapi juga merupakan strategi penting untuk mencegah kegagalan berulang, meningkatkan keselamatan, dan mengoptimalkan operasi industri. Dengan metode analisis yang tepat serta dukungan konsultan berpengalaman seperti PT Bainita Heat Industry, perusahaan dapat mencapai efisiensi, keandalan, dan umur peralatan yang lebih panjang.

Hubungi kami untuk Failure Analysis Services Profesional dari PT. Bainita Heat Industry

PT.Bainita Heat Industry

Website: www.bainitaheat.com

WhatsApp: +62 811-1637-036

Email: marketing2@bainitaheat.com